Dans le domaine de la construction moderne, l’efficacité énergétique et la rapidité de mise en œuvre sont devenues des enjeux majeurs. Les panneaux sandwich s’imposent comme une solution innovante répondant à ces exigences. Combinant légèreté, robustesse et excellentes propriétés isolantes, ces éléments préfabriqués révolutionnent les techniques de construction traditionnelles. Que ce soit pour les toitures, les façades ou les cloisons intérieures, les panneaux sandwich offrent une alternative performante aux méthodes d’isolation conventionnelles. Leur structure composite unique permet d’optimiser les performances thermiques tout en simplifiant les processus de construction.

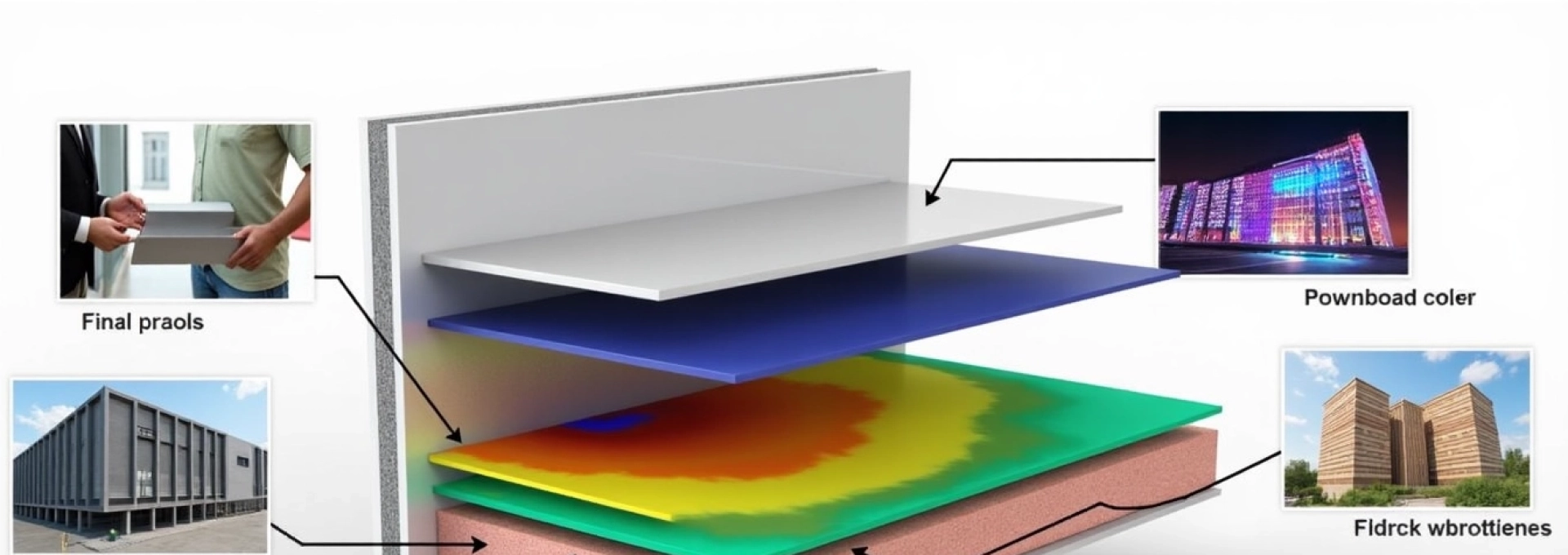

Composition et structure des panneaux sandwich

Les panneaux sandwich tirent leur nom de leur structure en trois couches distinctes, rappelant la composition d’un sandwich. Cette configuration ingénieuse est à l’origine de leurs propriétés remarquables. Au cœur du panneau se trouve une âme isolante, généralement composée d’un matériau léger et hautement performant sur le plan thermique. Cette âme est ensuite prise en sandwich entre deux parements rigides qui assurent la résistance mécanique et la protection du panneau.

Les parements extérieurs peuvent être fabriqués à partir de divers matériaux, tels que l’acier, l’aluminium, le bois ou encore des composites. Le choix du matériau dépend de l’application visée et des contraintes spécifiques du projet. Par exemple, les parements métalliques sont privilégiés pour leur durabilité et leur résistance aux intempéries dans les applications extérieures, tandis que les finitions en bois peuvent être préférées pour des raisons esthétiques dans les aménagements intérieurs.

La liaison entre l’âme isolante et les parements est cruciale pour garantir la cohésion et les performances du panneau sandwich. Cette liaison est généralement assurée par un processus de collage sous pression, utilisant des adhésifs spécialement formulés pour cette application. La qualité de cette liaison influence directement la durabilité et l’efficacité du panneau, notamment en termes de résistance aux contraintes mécaniques et de prévention des ponts thermiques.

Types de matériaux isolants utilisés dans les panneaux sandwich

Le choix du matériau isolant constituant l’âme du panneau sandwich est déterminant pour ses performances thermiques globales. Plusieurs options s’offrent aux concepteurs, chacune présentant des caractéristiques spécifiques adaptées à différents besoins et contraintes. Examinons les principaux types de matériaux isolants utilisés dans la fabrication des panneaux sandwich.

Mousse de polyuréthane (PUR) : propriétés et applications

La mousse de polyuréthane (PUR) est l’un des matériaux isolants les plus couramment utilisés dans les panneaux sandwich. Elle se distingue par son excellent rapport performance/épaisseur, offrant une isolation thermique exceptionnelle même en couche fine. La structure cellulaire fermée du PUR lui confère une faible conductivité thermique, généralement comprise entre 0,022 et 0,028 W/m.K.

Les panneaux sandwich à âme en PUR sont particulièrement appréciés dans les applications nécessitant une isolation thermique performante tout en minimisant l’épaisseur totale du panneau. Ils trouvent leur place dans de nombreux secteurs, de la construction résidentielle aux bâtiments industriels, en passant par les chambres froides et les véhicules frigorifiques.

Un autre avantage notable du PUR est sa résistance à l’humidité. Cette propriété contribue à la durabilité des panneaux sandwich en limitant les risques de dégradation de l’isolant au fil du temps. Cependant, il convient de noter que le PUR présente une résistance au feu limitée, ce qui peut nécessiter l’ajout de traitements ignifuges pour certaines applications.

Polystyrène extrudé (XPS) : caractéristiques et performances

Le polystyrène extrudé (XPS) est un autre matériau isolant fréquemment employé dans la fabrication des panneaux sandwich. Il se caractérise par une structure cellulaire fermée et homogène, obtenue par un processus d’extrusion. Cette technique de fabrication confère au XPS des propriétés mécaniques supérieures à celles du polystyrène expansé (PSE), notamment en termes de résistance à la compression.

Les panneaux sandwich intégrant une âme en XPS offrent une excellente stabilité dimensionnelle et une bonne résistance à l’humidité. Leur conductivité thermique, typiquement comprise entre 0,029 et 0,036 W/m.K, en fait une option attractive pour de nombreuses applications dans le bâtiment. Le XPS est particulièrement apprécié pour son rapport coût/performance avantageux.

L’utilisation du XPS dans les panneaux sandwich est courante pour les toitures terrasses, les sols et les murs enterrés, où sa résistance à l’humidité et aux charges mécaniques est un atout majeur. Cependant, comme pour le PUR, la résistance au feu du XPS est limitée, ce qui peut restreindre son utilisation dans certains contextes réglementaires sans l’ajout de traitements spécifiques.

Laine minérale : avantages et limites dans les panneaux sandwich

La laine minérale, qu’elle soit de roche ou de verre, est un matériau isolant prisé pour ses excellentes propriétés acoustiques et sa résistance au feu. Dans le contexte des panneaux sandwich, elle offre une alternative intéressante aux isolants synthétiques, particulièrement lorsque les exigences en matière de sécurité incendie sont élevées.

Les panneaux sandwich à âme en laine minérale présentent une conductivité thermique généralement comprise entre 0,032 et 0,040 W/m.K. Bien que légèrement moins performante que le PUR ou le XPS sur le plan thermique, la laine minérale compense par sa capacité à améliorer significativement l’isolation acoustique du panneau. Cette caractéristique est particulièrement appréciée dans les applications où le confort sonore est une priorité, comme les cloisons intérieures ou les façades de bâtiments tertiaires.

Un avantage majeur de la laine minérale réside dans son excellent comportement au feu. Classée A1 ou A2 selon les normes européennes, elle ne contribue pas à la propagation des flammes, ce qui en fait un choix privilégié pour les bâtiments soumis à des réglementations strictes en matière de sécurité incendie. Cependant, la sensibilité de la laine minérale à l’humidité peut limiter son utilisation dans certains environnements et nécessite une attention particulière lors de la conception et de la mise en œuvre des panneaux.

Nouveaux matériaux biosourcés : liège et fibres végétales

Face aux enjeux environnementaux croissants, l’industrie des panneaux sandwich explore de nouvelles alternatives biosourcées pour l’âme isolante. Le liège et les fibres végétales émergent comme des options prometteuses, alliant performances techniques et respect de l’environnement.

Le liège, matériau naturellement renouvelable, offre une combinaison intéressante de propriétés isolantes, acoustiques et de résistance à l’humidité. Sa conductivité thermique, de l’ordre de 0,040 W/m.K, le positionne comme une alternative viable aux isolants synthétiques traditionnels. Les panneaux sandwich intégrant une âme en liège bénéficient également de sa légèreté et de sa durabilité.

Les fibres végétales, telles que le lin, le chanvre ou la paille, font l’objet de recherches intensives pour leur intégration dans les panneaux sandwich. Ces matériaux présentent l’avantage d’être renouvelables et de capturer le CO2 durant leur croissance, contribuant ainsi à réduire l’empreinte carbone des bâtiments. Bien que leurs performances thermiques soient généralement inférieures à celles des isolants synthétiques, avec des conductivités thermiques autour de 0,040 à 0,060 W/m.K, elles offrent souvent de bonnes propriétés hygroscopiques et acoustiques.

Performances thermiques des panneaux sandwich

L’une des principales raisons de l’adoption croissante des panneaux sandwich dans la construction moderne réside dans leurs excellentes performances thermiques. Ces éléments préfabriqués permettent d’atteindre des niveaux d’isolation élevés tout en minimisant l’épaisseur totale des parois. Examinons en détail les aspects clés qui déterminent l’efficacité thermique des panneaux sandwich.

Coefficient de transmission thermique (valeur U) des panneaux sandwich

Le coefficient de transmission thermique, communément appelé valeur U, est l’indicateur principal de la performance isolante d’un panneau sandwich. Exprimé en W/m².K, il quantifie la quantité de chaleur traversant le panneau par unité de surface et de différence de température. Plus la valeur U est faible, meilleure est l’isolation thermique du panneau.

Les panneaux sandwich modernes peuvent atteindre des valeurs U remarquablement basses, souvent inférieures à 0,20 W/m².K pour des épaisseurs standard. Cette performance est rendue possible grâce à la combinaison de matériaux isolants haute performance et d’une conception minimisant les ponts thermiques. Par exemple, un panneau sandwich de 100 mm d’épaisseur avec une âme en mousse de polyuréthane peut facilement atteindre une valeur U de 0,22 W/m².K, surpassant ainsi les exigences des réglementations thermiques les plus strictes.

Il est important de noter que la valeur U d’un panneau sandwich dépend non seulement de l’épaisseur et du type d’isolant utilisé, mais aussi de la qualité de la liaison entre l’âme et les parements. Une liaison optimale assure la continuité de l’isolation et prévient la formation de ponts thermiques localisés qui pourraient compromettre les performances globales du panneau.

Ponts thermiques et leur gestion dans les assemblages

La gestion des ponts thermiques est un aspect crucial dans la conception et la mise en œuvre des panneaux sandwich. Les ponts thermiques, zones de faiblesse dans l’enveloppe thermique d’un bâtiment, peuvent significativement réduire l’efficacité globale de l’isolation. Dans le contexte des panneaux sandwich, les principaux défis se situent au niveau des jonctions entre panneaux et aux points de fixation.

Les fabricants ont développé des systèmes d’assemblage innovants pour minimiser ces ponts thermiques. Par exemple, l’utilisation de joints à emboîtement avec rupture de pont thermique permet d’assurer la continuité de l’isolation entre les panneaux. De même, des fixations spéciales à faible conductivité thermique sont employées pour réduire l’impact des points d’ancrage sur les performances globales du système.

Une attention particulière est également portée aux détails de conception autour des ouvertures (fenêtres, portes) et aux jonctions entre différents éléments de l’enveloppe du bâtiment. Des solutions sur mesure, telles que des inserts isolants préfabriqués, sont souvent intégrées aux panneaux sandwich pour traiter ces points singuliers et maintenir l’intégrité de la barrière thermique.

Comparaison avec d’autres solutions d’isolation traditionnelles

Comparés aux méthodes d’isolation traditionnelles, les panneaux sandwich offrent plusieurs avantages significatifs en termes de performance thermique et de mise en œuvre. Leur structure intégrée permet d’atteindre des niveaux d’isolation élevés avec des épaisseurs totales réduites, ce qui est particulièrement avantageux dans les projets où l’espace est limité.

Par exemple, un mur traditionnel en maçonnerie avec isolation par l’intérieur nécessiterait une épaisseur totale d’environ 30 cm pour atteindre une valeur U de 0,20 W/m².K. En comparaison, un panneau sandwich de 12 cm d’épaisseur peut offrir des performances équivalentes, voire supérieures. Cette réduction d’épaisseur se traduit par un gain d’espace habitable précieux, particulièrement dans les zones urbaines denses.

Un autre avantage majeur des panneaux sandwich réside dans la réduction des risques d’erreur lors de la mise en œuvre. Contrairement aux systèmes d’isolation traditionnels qui nécessitent plusieurs étapes de pose sur chantier, les panneaux sandwich arrivent préfabriqués, minimisant ainsi les risques de malfaçons pouvant compromettre les performances thermiques.

Applications des panneaux sandwich dans le bâtiment

Les panneaux sandwich trouvent de nombreuses applications dans le secteur du bâtiment, grâce à leur polyvalence et à leurs performances. Leur utilisation s’étend des toitures aux façades, en passant par les cloisons intérieures, offrant des solutions adaptées à divers types de constructions et de rénovations.

Utilisation en toiture

En toiture, les panneaux sandwich offrent une solution intégrée combinant isolation thermique, étanchéité et finition esthétique. Les systèmes développés par des leaders du marché comme Kingspan et Arcelor Mittal illustrent parfaitement les avantages de cette technologie pour les couvertures de bâtiments.

Façades isolantes

Dans le domaine des façades, les panneaux sandwich offrent une combinaison unique d’isolation thermique et d’esthétique architecturale. Des fabricants comme Trespa et Alucobond proposent des solutions innovantes qui transforment l’apparence et les performances des bâtiments.

Cloisons intérieures

À l’intérieur des bâtiments, les panneaux sandwich trouvent également leur place dans la réalisation de cloisons performantes. Des fabricants comme Knauf et Rockwool ont développé des solutions spécifiquement conçues pour répondre aux exigences acoustiques et thermiques des espaces intérieurs.

Techniques de pose et mise en œuvre des panneaux sandwich

La mise en œuvre des panneaux sandwich requiert une attention particulière pour garantir leurs performances optimales. Voici les principales étapes et considérations à prendre en compte lors de l’installation :

1. Préparation du support : le support doit être propre, sec et plan. Toute irrégularité peut compromettre l’étanchéité et les performances thermiques du système.

2. Manipulation des panneaux : utiliser des équipements de levage adaptés pour éviter d’endommager les panneaux. Les panneaux de grande dimension nécessitent souvent l’utilisation de ventouses ou de palonniers spéciaux.

3. Fixation : les méthodes de fixation varient selon le type de panneau et l’application. Pour les toitures, des vis autoperceuses avec rondelles d’étanchéité sont couramment utilisées. En façade, des systèmes de fixation invisibles peuvent être préférés pour des raisons esthétiques.

4. Joints et étanchéité : le traitement des joints est crucial pour assurer la continuité de l’isolation et l’étanchéité à l’air et à l’eau. Des bandes d’étanchéité compressibles ou des mastics spéciaux sont généralement appliqués entre les panneaux.

5. Gestion des points singuliers : une attention particulière doit être portée aux raccordements avec les autres éléments du bâtiment (fenêtres, portes, angles) pour éviter les ponts thermiques et assurer l’étanchéité.

Durabilité et cycle de vie des panneaux sandwich

La durabilité des panneaux sandwich est un aspect crucial à considérer dans le choix de ces matériaux pour la construction. Plusieurs facteurs influencent leur cycle de vie :

1. Résistance aux intempéries : les panneaux sandwich modernes sont conçus pour résister aux UV, à la pluie, au vent et aux variations de température. Les revêtements de haute qualité, comme le Magnelis® d’Arcelor Mittal, peuvent prolonger considérablement la durée de vie des panneaux exposés aux éléments.

2. Stabilité dimensionnelle : la qualité de l’adhésion entre l’âme isolante et les parements est essentielle pour maintenir les performances du panneau dans le temps. Les technologies de collage avancées utilisées par les fabricants assurent une stabilité à long terme, même dans des conditions difficiles.

3. Entretien : les panneaux sandwich nécessitent généralement peu d’entretien. Un nettoyage périodique et une inspection régulière des joints et des fixations suffisent souvent à maintenir leurs performances.

4. Recyclabilité : la fin de vie des panneaux sandwich est un enjeu important. Certains fabricants développent des solutions pour faciliter le démontage et le recyclage des différents composants. Par exemple, des recherches sont en cours pour améliorer la séparabilité des matériaux et augmenter la part de matières recyclées dans la production de nouveaux panneaux.

5. Impact environnemental : l’analyse du cycle de vie (ACV) des panneaux sandwich montre que leur impact environnemental est souvent compensé par les économies d’énergie qu’ils permettent de réaliser tout au long de la vie du bâtiment. L’utilisation de matériaux biosourcés pour l’âme isolante, comme le liège ou les fibres végétales, ouvre de nouvelles perspectives pour réduire encore cet impact.